通過控制有機硅涂料配方中固化劑和硅烷偶聯劑的含量,研究它們對涂層材料的彈性模量、硬度、疏水性,以及吸水率和耐水介質浸泡性

通過控制有機硅涂料配方中固化劑和硅烷偶聯劑的含量,研究它們對涂層材料的彈性模量、硬度、疏水性,以及吸水率和耐水介質浸泡性能的影響。結果表明,當固化劑含量大于4%后,隨著固化劑含量的增加,涂層的彈性模量降低,邵氏硬度增加,吸水率增大;硅烷偶聯劑含量的增加,有機硅涂層的彈性模量和吸水率隨之增大,而邵氏硬度和水接觸角減小。固化劑添加6%時涂層的彈性模量對海水浸泡最為敏感。含5%固化劑和8%硅烷偶聯劑含量的有機硅涂層在海水中的穩定性明顯降低。過高的固化劑添加量會導致硅氧鏈的交聯程度增加,網狀結構變密,增加涂層的硬度,不利于涂層的防污性能;過高的硅烷偶聯劑添加量會導致涂層表面的親水基團增多,水接觸角降低,海洋細菌附著增加。

關鍵詞:有機硅;固化劑;硅烷偶聯劑;性能

劉福杰,齊育紅,張占平(大連海事大學船機修造工程實驗室,遼寧大連116026)

中圖分類號:TG174.46;TQ317文獻標識碼:A文章編號:1007-9289(2014)01-0114-06

0·引言

近年來,人類對海洋環境資源的開發和利用不斷擴大,因海洋生物的附著污損而導致燃料消耗、溫室氣體的排放增加,以及結構腐蝕破壞等問題日益受到重視[1]。在船舶、海上石油平臺等大型海洋結構物表面涂裝防污涂料是長期以來解決海洋生物附著污損問題既經濟又高效,且唯一得到廣泛應用的重要途徑[2],但防污涂料中有些毒劑使用的同時也導致海洋環境的嚴重污染[3-5]。為此,在國際海事組織的長期努力下,2008年已在全球范圍內全面禁止在防污漆中使用有機錫防污劑[6]。

低表面能防污涂料依靠其表面具有低的自由能,使得海洋生物的粘液在涂層表面很難潤濕、鋪展和附著。海生物是通過剝離、平面剪切、非平面剪切等方式從涂層表面脫落,其中以剝離脫落所需能量最小[2]。有機硅低表面能涂層具有較低的彈性模量,污損物可以通過所需外力最小的剝離方式從涂層上脫落,即使附著也是不牢固,可在水流的作用下極易脫落。另外,低表面能防污涂料表面光滑,與其它各種防污涂料相比,還具有明顯的減阻降耗作用[7]。因此,近幾年成為國內外無毒防污涂料研究的熱點。

有機硅涂層的固化機理是硅氧鏈通過交聯縮聚反應連結成網狀結構。涂料組成物的結構和用量直接決定和影響著有機硅涂層的結構和性能。目前,市場化應用和研究較多的低表面能有機硅防污涂料,主要為聚二甲基硅氧烷(PDMS)與正硅酸乙酯(TEOS)交聯縮聚體系。

這類低表面能有機硅涂層之所以沒有獲得廣泛的生產應用,主要受困于以下幾個方面的不足:①與基材的附著力差,重涂性差,通常需要在船舶環氧底漆和低表面能有機硅涂層之間施涂專用的有機硅連接漆,涂裝配套體系復雜,不易施工;②強度不高,易損壞;③僅適用于高在航率、高速運行的船舶[8],在低速和停航期易產生附著污損,需要定期除污。

文中以改善低表面能有機硅涂料與船舶環氧底漆的附著力,減少涂裝配套體系的復雜度,降低施工難度;提高涂層的強度和耐用性為目的,選擇甲基三丁酮肟基硅烷(D31)作為交聯固化劑,以期提高有機硅涂層的強度、縮短固化時間;已有的研究表明含氨基和環氧基的硅烷偶聯劑與環氧樹脂的基材的粘接強度高[9],文中選擇N-(β-氨乙基)-γ-氨丙基三甲氧基硅烷(KH792)作為硅烷偶聯劑,以改善有機硅涂層與環氧底漆的附著力;重點研究固化劑和硅烷偶聯劑的含量對有機硅涂層性能的影響,以期為研發實用的、可以直接施涂在船舶環氧底漆上的有機硅低表面能防污涂料提供試驗基礎。

1·試驗材料與方法

1.1試驗方案

采用單因素試驗分別研究固化劑和硅烷偶聯劑對涂料各性能的影響。涂料為雙組分體系,A組分由有機硅樹脂、硅烷偶聯劑、顏填料、助劑組成;B組分由交聯固化劑D31和二月桂酸二丁基錫(DBTDL)的甲苯溶液組成。謝國先等[9]針對提高環氧涂層與鋼鐵基底材料的附著力的結果表明,在環氧涂料中添加2%氨基硅烷偶聯劑可以獲得最大的附著力。參考謝國先及其他文獻的研究成果,文中確定了相應的固化劑和硅烷偶聯劑添加量范圍。試驗分為兩部分進行,第一部分:先固定A組分中硅烷偶聯劑的質量分數為5%,調節B組分中固化劑質量分數分別為3%、4%、5%、6%。第二部分:固定B組分中固化劑的質量分數為3%,調節A組分中的硅烷偶聯劑質量分數0%、2%、8%、12%。

1.2涂料制備

涂料A組分制備:用天平稱取100g的羥基封端PDMS(107)加入到砂磨攪拌分散機中,設定轉速為1000r/min,依次稱量加入額定計量的溶劑甲基異丁基甲酮(MIBK)、硅烷偶聯劑KH792、分散劑(Byk161)、消泡劑(Byk066)、流平劑(德謙837),再把轉速提高到2000r/min,高速分散10min。之后緩慢加入鈦白粉、硫酸鋇,高速分散30min。移入錐形磨砂磨至細度達到30μm,罐裝備用。涂料B組分制備:按比例依次加入固化劑D31和1%DBTDL的甲苯溶液,高速攪拌10min,罐裝備用。

1.3試驗方法

制樣時將涂料A、B兩個組分按照預設的質量比混合攪拌均勻后,刷涂和注模制樣。涂刷后的試樣在23℃通風櫥內固化,每隔12h觀察固化情況。試驗采用指壓法測試樣本的固化時間。

所有試驗涂層均在12h內表面干燥,2d內實際干燥。表干的樣品放在通風櫥內繼續干燥7d,將試樣分成3組,分別在空氣中靜置、天然海水浸泡、去離子水浸泡處理21d。

1.4固化機理

固化機理:涂料中的固化劑甲基三丁酮肟基硅烷(D31)暴露在空氣中時,與空氣中的水發生水解反應生成硅醇CH3Si(OH)3,如式(1);而硅醇與聚二甲基硅氧烷進一步發生交聯縮聚反應,形成網絡交聯結構的有機硅樹脂,如式(2)。

1.5硅烷偶聯機理

硅烷偶聯劑是具有特殊結構的物質,其分子鏈兩端一般都帶有活性基團,其結構為:YRa-Si-Xb,X為可進行水解反應并生成Si-OH的基團,Cl,OMe,OEt,OC2H4OCH3,OSiMe,及OAc等(最常見的是OMe,OEt),能夠與無機材料發生化學反應,或吸附在材料表面,從而提高與無機材料的親和性[10]。Y是另一種活性基團,如氨基、環氧基等,可以與涂料體系中的活性基團反應[11]。文中采用的硅烷偶聯劑是KH792,其結構式為NH2(CH2)2NH(CH2)3Si(OCH3)3。

2·結果與討論

2.1力學性能

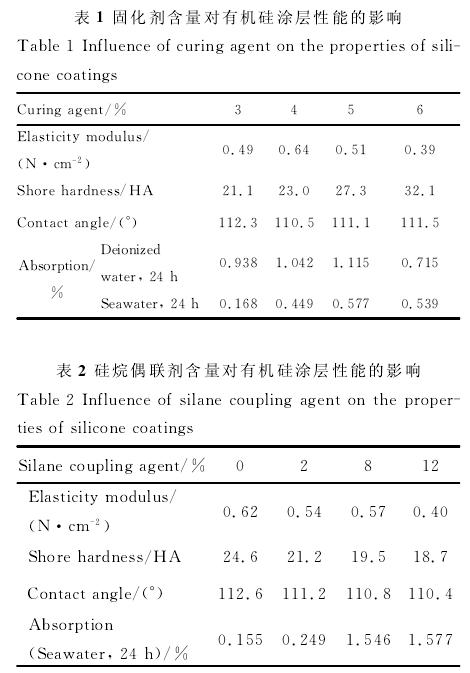

空氣靜置后,隨著固化劑含量的增加,彈性模量先增大再減小,固化劑添加4%時,涂料的彈性模量最大,固化劑添加6%的彈性模量最小,如表1。固化劑添加太少(3%)影響硅鏈的交聯固化,很多硅鏈以游離態的形式存在于涂料中,導致涂層的彈性模量較小。固化劑添加太多,導致固化過快,不僅影響其涂裝施工性能,而且影響涂層的彈性模量,當固化劑含量大于4%后,有機硅涂層的彈性模量降低。硅烷偶聯劑的含量增加會提高涂層的彈性模量,見表2。原因是固化劑的添加量為3%時,硅烷偶聯劑KH792水解后生成的硅醇會與硅氧鏈兩端的羥基脫水縮合,提高涂層的交聯程度。固化劑與硅烷偶聯劑會影響有機硅涂層的交聯固化過程和結構,從而明顯影響有機硅涂層的性能。

涂層的邵氏硬度與涂料的固化程度有直接的關系,交聯固化程度越高邵氏硬度越高。由表1可知,固化劑用量增加,涂層的邵氏硬度也增加。原因在于固化劑含量增加,固化反應的交聯點增加,交聯結構中柔性硅鏈的長度相應減小,涂層的硬度和剛性增大。而硅烷偶聯劑的增加則導致邵氏硬度的降低(表2),原因是硅烷偶聯劑的增加對硅橡膠起著類似物理增塑的效果,使得硅橡膠大分子相互距離增大[11],降低了硬度。

2.2表面潤濕性能

水滴在涂層表面上的潤濕性是由固體、液體和氣體三相接觸線上的表面能決定的,接觸角與界面自由能之間的關系符合楊氏方程,即接觸角越大固相表面能越小。由空氣靜置樣本的試驗數據分析可知,空氣靜置環境中不同的固化劑添加量對初始靜態水接觸角沒有很大影響。初始靜態水接觸角均在110°以上,有著很好的疏水性能。硅烷偶聯劑質量分數為0%、2%、8%、12%時,涂層的初始靜態水接觸角依次略有減小,其差值在測量誤差范圍之內。

2.3涂層的吸水率

涂層長期在海洋環境中使用,且由于有機硅氧烷涂層中可以與水、有機物等形成氫鍵,勢必會在其分子間隙或鏈鍵周圍中吸入一些水分子,從而影響涂層對海洋生物附著剝離的難易程度,研究海洋防污涂層的吸水率是篩選海洋防污涂層的一個重要指標[12]。吸水率的測試方法是把樣本浸泡在海水和去離子水中24h,取出陰干3h,用精密天平稱重。由表1可知,無論在去離子水中浸泡還是在海水浸泡24h,固化劑的添加量(質量分數)由3%增大到5%,涂料的吸水率均增加,在固化劑的添加量為5%時涂層的吸水率達到最大值,之后隨著固化劑添加量增大為6%,涂層的吸水率卻又減小;硅烷偶聯劑添加量增大,涂層有機硅涂層的海水吸水率不斷增大,并且硅烷偶聯劑添加量為8%和12%時,涂層的吸水率劇烈地增大,約為硅烷偶聯劑添加量2%時的6倍。這表明硅烷偶聯劑添加量過高,有機硅涂層的親水性增大,其在海水中的穩定性明顯降低,對有機硅涂層的防污性能不利,因此,硅烷偶聯劑的添加量應控制在8%以下。

2.4介質對涂層性能的影響

由于有機硅涂層在各種介質中暴露時會發生表面分子的運動和活性基團的重新排列[13],固化劑和硅烷偶聯劑對有機硅涂層在各種介質中的性能和穩定性也有明顯的影響。海水浸泡21d的試驗條件下,固化劑的添加量5%時的彈性模量最大,固化劑添加量3%時最小。由表3可知,對相同固化劑D31添加量的樣本進行不同試驗條件的處理,影響最小的是固化劑添加量為4%。

兩種環境結合起來可得,在固化劑添加量為3%時,涂料的彈性模量較小。硅烷偶聯劑添加量在8%以下的涂層對海水浸泡和空氣靜置處理不敏感;硅烷偶聯劑添加12%的涂層,海水浸泡后的試樣有較高的彈性模量,空氣靜置則彈性模量較低。考慮到船舶服役的環境,以及彈性模量對涂料防污性能的影響,硅烷偶聯劑添加小于8%比較合適。Robert等人[14]的研究表明,有機硅彈性體涂料彈性模量低,附著生物傾向于剝離方式脫落,并且這種剝離脫落方式所需要的能量較小。所以固化劑添加少的彈性模量小,會有較好的防污能力。

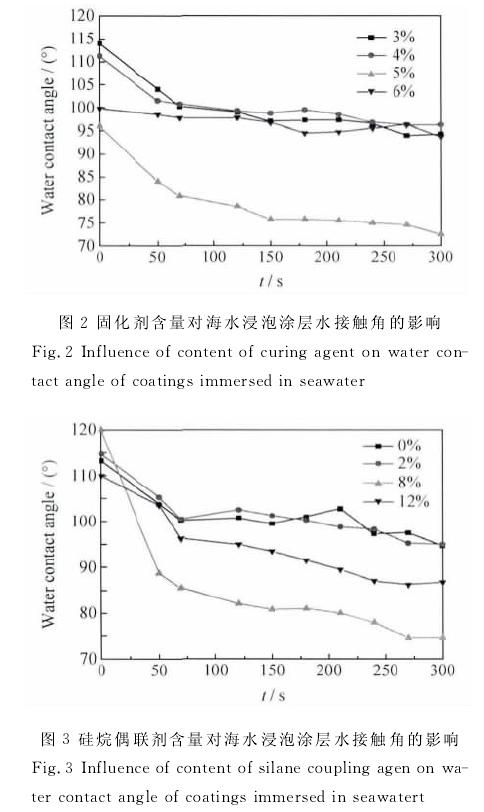

固化劑添加量改變,對空氣靜置處理后的涂層接觸角初始值和五分鐘內下降速率影響不大,如圖1所示;而海水浸泡樣本中固化劑的添加量為3%、4%、6%的樣本的初始接觸角較大,五分鐘后仍維持較大的接觸角。固化劑添加量為5%的樣本接觸角初始值小且隨時間延長迅速下降,如圖2。

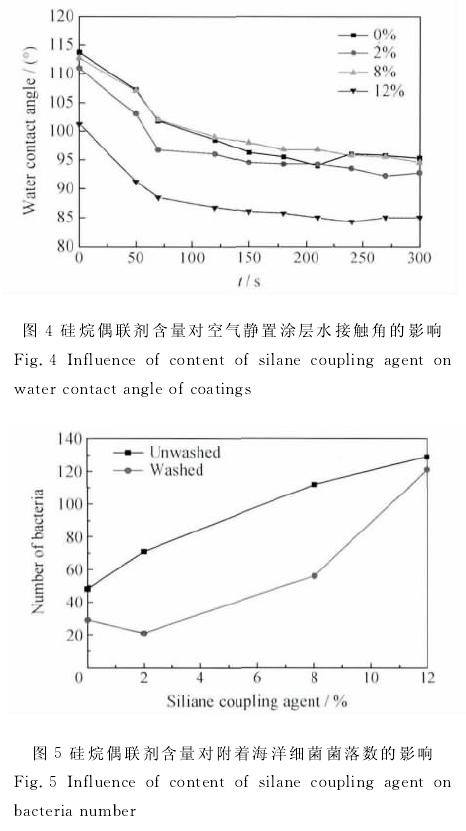

固化劑添加6%時涂層的彈性模量對海水浸泡最為敏感,而硅烷偶聯劑添加超過8%時,海水的浸泡會使有機硅涂層的彈性模量明顯增加。含5%固化劑和8%硅烷偶聯劑的有機硅涂層的疏水性在海水中穩定性明顯降低,如圖2、3所示。原因是硅烷偶聯劑的增加導致涂層表面的羥基增多,與水的親和力增強。還有硅烷偶聯劑添加量增加過多,涂料中較多的硅鏈被硅烷偶聯劑結合,不能形成良好的表面甲基覆蓋層,造成水接觸角的降低,如圖4。

2.5涂層附著力與海洋細菌附著

由于研究的有機硅涂層是比較柔軟的彈性體,現有的劃圈法(GB/T1720)和劃格法附著力(GB/T9286)評價方法均不適用;理想的測試方法是拉開法附著力(GB/T5210)測試方法,但是,采用環氧和丙烯酸膠黏劑試驗測試均由膠黏劑與涂層界面處脫開,無法測出涂層附著力讀數。因此,文中通過海水浸泡后涂層表面的起泡、剝離程度等定性評價涂層的附著力。如圖5所示,固化劑對涂層的附著力無明顯影響,硅烷偶聯劑添加量為2%和8%時,涂層的附著力良好,明顯好于不含硅烷偶聯劑的有機硅涂層;硅烷偶聯劑過高為12%時,涂層容易起泡并與基材剝離,有機硅涂層的附著力反而變差。

海洋細菌附著試驗結果表明,固化劑含量對涂層的附著行為無明顯影響,而隨著硅烷偶聯劑含量增加,涂層表面的附著細菌菌落數量增大,沖洗可以除去涂層表面非牢固附著的海洋細菌。硅烷偶聯劑質量分數為2%時,涂層表面牢固附著的海洋細菌數量最少。

3·結論

(1)固化劑含量增加,邵氏硬度增加。當固化劑含量4%時,彈性模量最高。固化劑添加5%,去離子水和海水浸泡的吸水率最大;硅烷偶聯劑的含量增加,吸水率隨之增大,彈性模量也有增大的趨勢。而邵氏硬度和水接觸角減小。

(2)固化劑添加6%時涂層的彈性模量對海水浸泡最為敏感,而硅烷偶聯劑添加在12%左右時,海水浸泡有機硅涂層的彈性模量較高。含5%固化劑和8%硅烷偶聯劑的有機硅涂層其在海水中的穩定性明顯降低。

(3)過高的固化劑添加量會導致硅氧鏈的交聯程度增加,網狀結構變密,增加涂層的硬度,不利于涂層的防污性能;過高的硅烷偶聯劑添加量會導致涂層表面的親水基團增多,水接觸角降低,海洋細菌附著增加。

南京飛騰新材料科技有限公司

手機:15195762519

電話:025-58771286

郵箱:njfeitengchem@163.com

地址: 江蘇省南京市鼓樓區中山北路281號2108室